こんにちは、みなさん。今回はオンラインマーケット「iich」へ出品中の「ぽたねこ」の製作について、ちょっとした舞台裏をお伝えしたいと思います。

何回かに分けて書こうと思いますが、初回その1は、デジタルとアナログの組み合わせ。

私たちが運営するオンラインストア(こちらはうつわのみの取り扱い)の紹介ページへも書いていますが、私は長らくグラフィックデザインに携わり、近年はスマートフォンアプリやウェブデザインなどのデジタル分野に力を注いでいます。少し特殊なところでは、3Dグラフィックデータも取り扱ったりします。

そんな日常ですが、このところは、デジタルデザインから物理的なアイテムを生み出す、デジタルとアナログの組み合わせにも心惹かれるようになりました。

このぽたねこの場合では、具体的にどのようなことをしているのかというと、まず最初に、ぽたねこの原型を3Dモデリングします。PC画面内の仮想空間に立体を再現するわけですね。

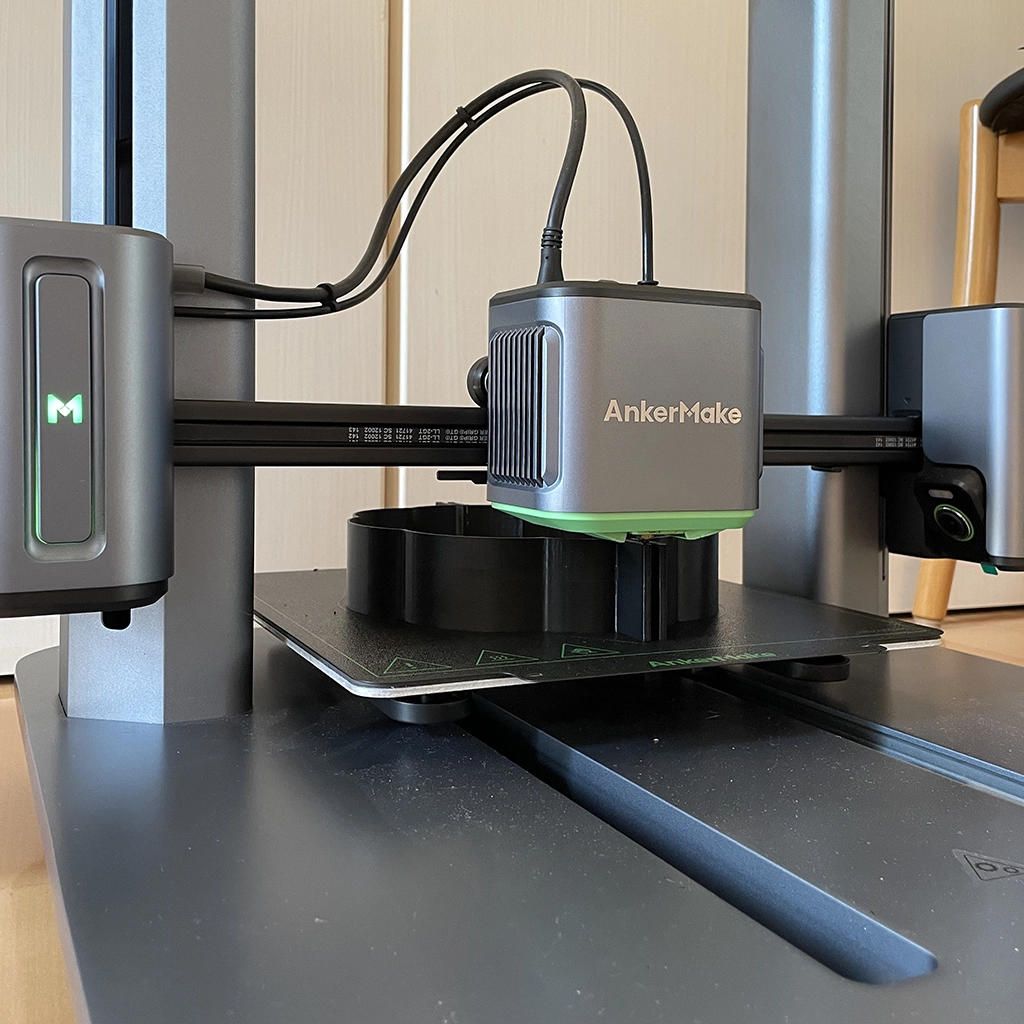

モデリングしたデータは、3Dプリンターで受け取れるファイル形式にして、パソコンから3Dプリンターへデータを送ります。

データを受け取った3Dプリンターは、せっせとフィラメント(造形用の素材)を積み重ねて、指示されたものを作り出します。

積み重ねる1層あたりが0.2mmとかなので、結構な時間をかけてできがってきますが、3Dプリンターから出力されたものはまだ完成品ではありません。

次に、石膏を使って、3Dプリンターで出力したものをもとに型を作成します。

この型は、いわゆる割り型と呼ばれているもので、ある程度安定した同じ形のものを複数作るときに有効な方法です。

石膏を使った成型では、射込み成型や圧入成型、プレス成型などありますが、ぽたねこは、プレス成型で作っています。

プレス成型は、石膏でできた割り型それぞれ(今回は前後の2つ)に、板状に伸ばした粘土を押しつけて型をとり、2つの型を合わせることでぽたねこのベースが誕生します。

上の写真は、作成中に成型後乾燥させた状態(素焼き前)のぽたねこ(左)と、素焼きと本焼きまで完了したぽたねこ(右)の大きさの比較。

乾燥させたり、素焼きや本焼きをすることで、どんどん小さくなるので、完成形のサイズを目標に、粘土の収縮率から計算した製作時のサイズを割り出します。

ぽたねこ製作に使っている粘土は、収縮率が12.3%程度なので、高さ6センチの仕上がりを目指すならば、粘土の成型時には約6.8センチで作る必要があるということですね。

というところで、若干難しいお話になって退屈になってきたかと思いますので、ぽたねこ製作裏話その1は、ここまででおしまい。

このように、デジタルデザインとアナログな制作プロセスを組み合わせることで、陶芸にも新たな製作手段が生まれます。

次回は、この続きの製作工程も紹介していきたいと思います。

どうぞお楽しみに。

販売中の「ぽたねこ」はこちらからどうぞ。

アトリエ・マーニ 作品一覧 | iichi 日々の暮らしを心地よくするハンドメイドやアンティークのマーケットプレイス

それではまた、次の日々のことで。

インスタグラムや X (旧ツイッター)、Facebookページでも更新していますお好きなメディアでご覧ください

フォローや解除はお気軽にどうぞです